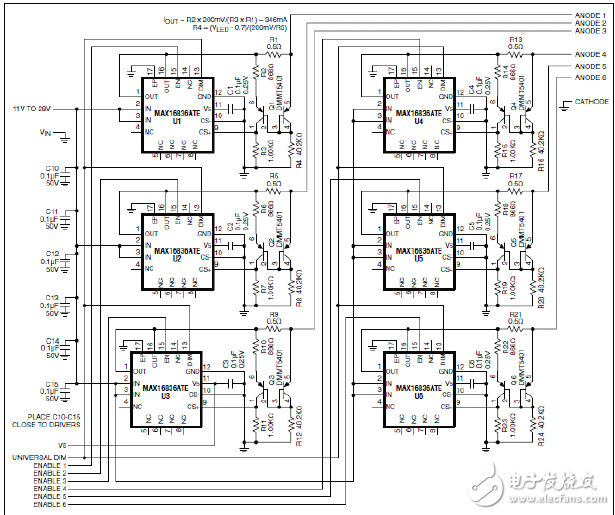

本应用笔记介绍了一款线性LED 驱动方案,用于驱动6串LED 信号灯,每串包含4只串联LED。每串LED 负载具有独立的阳极接点,阴极连接在一起。该电路采取汽车电池供电,最低电压为10V,最高电压为28V,能够为每串LED 提供350mA 电流。由于使用共阴极架构,检流电阻必须放置在LED 串的阳极端。LED 驱动器(MAX16836)电流检测输入端的最大共模电压限制在4V,因此,检流电阻两头的电压必须经过电平转换,以地为参考,以符合驱动器的要求。一对 PNP 晶体管把LED 检流电阻的电压转换成以GND 为参考的电压,送入MAX16836电流检测引脚。下式提供了R1、R2、R3和R4 (电路图中U1部分)的计算。

当LED 串的电压处于最小值(7.6V),而输入电压处于最大值(28V)时,LED 驱动电路功耗最大,大于7W。仅通过电路板散热很难耗散如此大的热量,所以,在高输入电压情况下,一定要使用低占空比(低至25%)的调光信号驱动 UNIVERSAL DIM 输入,以降低驱动器的功耗。

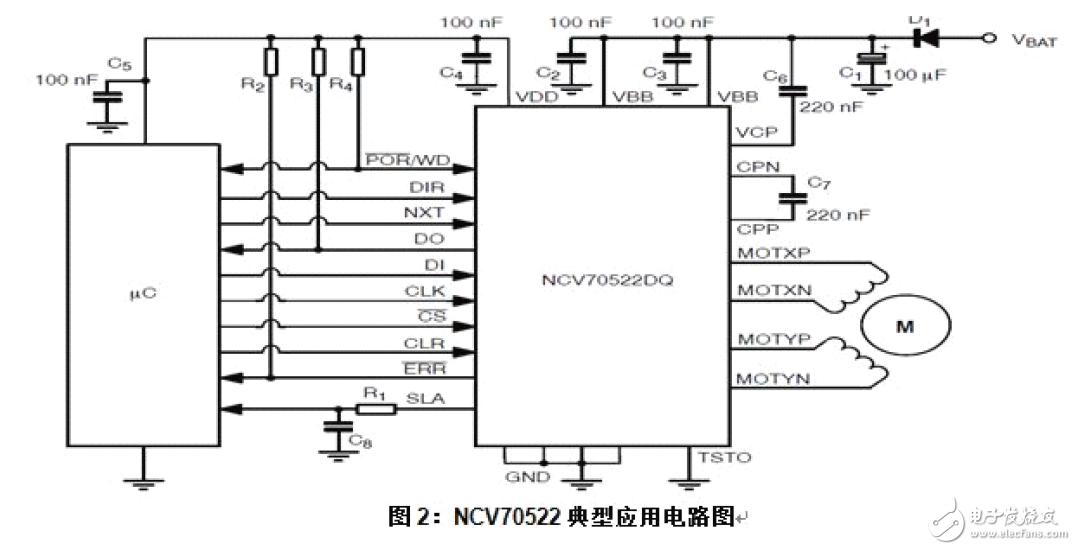

由于机械结构的限制,自适应前照灯系统(AFS)应用中,步进电机有时可能会堵转。一旦电机堵转,电子控制单元(ECU)将失去前照灯位置的跟踪信息并作出不恰当的反应,滋生极严重的安全问题,所以AFS 应用中堵转检测是必不可少的。通常能够最终靠电机的反电动势(BEMF)来判断电机堵转与否。BEMF 因电机速度、负载及供电电压的不同而变化。传统的步进电机驱动芯片无BEMF 输出,但包含内置堵转检测算法。客户仅可以在寄存器里设定固定的堵转认定临界值,这表示在真实道路条件下所有设定值都必须在工作之前“离线”预设,而不能适配线微步步进电机驱动器透过SLA 引脚提供BEMF 输出,这表示它能实时进行停转检测计算,并根据不同条件来调节检测等级。

NCV70522是一款微步步进电机驱动器,用于双极型步进电机。这芯片通过I/O 引脚及SPI 接口连接至外部微控制器。NCV70522输出电流有多种选择。它根据“NXT”输入引脚上的脉冲信号以及方向寄存器[DIRCTRL]或“DIR”输入引脚的状态来转动下一个微步。这器件提供从满步到32微步的细分、由SPI 寄存器SM[2:0]来选择的7种步进模式。NCV70522包含SLA 的输出,能够适用于堵转检测算法及根据电机的BEMF 来调节转矩和速度计算。典型应用电路图如图所示。

当系统上电时候,微控制器就会初始化,NCV70522复位。这些动作完成时,线圈电流及步进模式将被设定。然后电机驱动器将启用。NXT 脉冲将被发送实现转动电机。电机转速等于NXT 脉冲频率乘以步进细分模式的值。

机器视觉技术资料集锦让机器视觉产品设计练就慧眼神通!

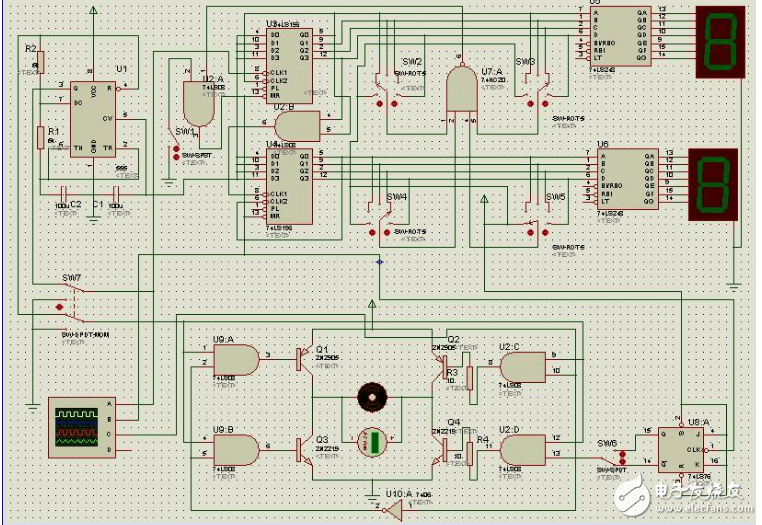

机器人行走电路由驱动电路和直流电机的正反转电路两个单元构成。电路通过运用555构成的多谐振荡电路,同步计数器74LS196,七段译码器 74LS248,双JK触发器等基本单元电路,通过上述基本电路的级联组合,构成机器人行走电路。电路有效地实现机器人的行走与后退,通过调节阻值的大小而控制行走的时间,时间在数码显示管显示。利用三极管的导通和截止控制机器人的行走方向,从而满足设计电路的要求。

555构成多谐振荡电路产生方波信号,74LS196构成十进制计数器,74LS248控制七段共阴极数码管显示电路显示,计数器计数满产生触发信号触发双JK触发器,双JK触发器在触发信号的作用下输出发生高低电平跳变,触发器发生信号驱动直流电机两端压差发生正负跳变,直流电机正反转,实现机器人的前进和后退。电路中各个开关控制电机的转动及转动方向和时间。

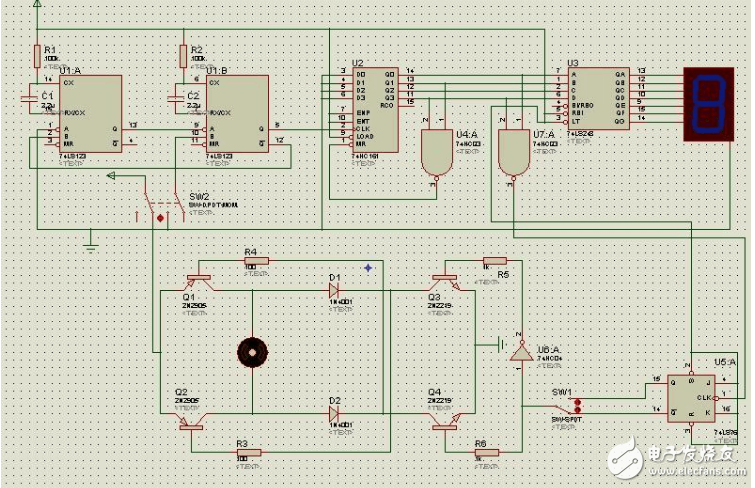

74LS123构成的定时器产生矩形波信号,用74HC161和与非门74HC03构成加十进制计数器,74LS248控制七段共阴极数码管显示电路显示,计数器计数满产生触发信号触发双JK触发器,双JK触发器在触发信号的作用下输出发生高低电平跳变,通过直流电机驱动电路改变电机两端电压方向,进而改变电机转向。电路中开关也可是电机制动,正反转。

555构成的多谐振荡电路产生方波信号接到74LS196时钟端触发74LS196加计数器计数,并通过74LS248驱动七段共阴极数码管显示计数。加计数器计数满十,通过74HC20与非门产生下降沿信号驱动双JK触发器使JK触发器构成的T触发器输出取非,从而驱动三极管构成的开关电路,通过各个三极管的导通与截止来实现直流电机两端的压差的正负跳变,驱动直流电动机的正反转,实现小车的前进与后退。其中,通过调节四个单刀五掷开关能改变多谐电路输出方波周期,来调节小车的前进与后退的时间。多谐振荡电路产生方波信号接入到74196时钟端,驱动74196进行加计数。图中 74196接成了10进制加计数器,计数满十时通过74HC20与非门接入到清零端进行清零。由于计数到10时,便会立刻清零,不会在数码管上显示,所以此时信号很弱,不可当作触发信号驱动JK触发器,JK触发器触发信号是计数到9时,通过74HC20输出下降沿信号触发。数码显示电路通过,74LS248驱动的七段共阴极数码管进行显示。

随着人们对汽车辅助驾驶系统智能化要求的提高和汽车电子系统的网络化发展,新型的倒车雷达应能够连续测距并显示障碍物距离,并具有通信功能,能够把数据发送到汽车总线上去。以往的倒车雷达设计使用的元器件较多,功能也较简单。本文介绍的基于新型高性能超低功耗单片机MSP430F2274的倒车雷达可以弥补以往产品的不足。

系统采用超声波测距原理。超声波测距仪器一般由发射器、接收器和信号处理器三部分所组成。工作时,超声波发射器发出超声波脉冲,超声波接收器接收遇到障碍物反射回来的反射波,精准测量超声波从发射到遇到障碍物反射返回的时间,根据超声波的传播速度,可以计算出障碍物距离。作为一种非接触式的检测方式,超声波具有空气传播衰减小、反射能力和穿透性强的特点。超声波测距具有在近距离范围内有不受光线和雨雪雾的影响、结构相对比较简单、制作方便和成本低等优点。高性能的单片机结合超声波测距,能轻松实现功能强大、使用起来更便捷的倒车雷达。TI 公司的16位单片机MSP430F2274功耗极低,片上资源丰富,同时利用JTAG 接口技术,可以对片上闪存方便的编程,便于软件的升级,很适合作为倒车雷达系统的微控制器。

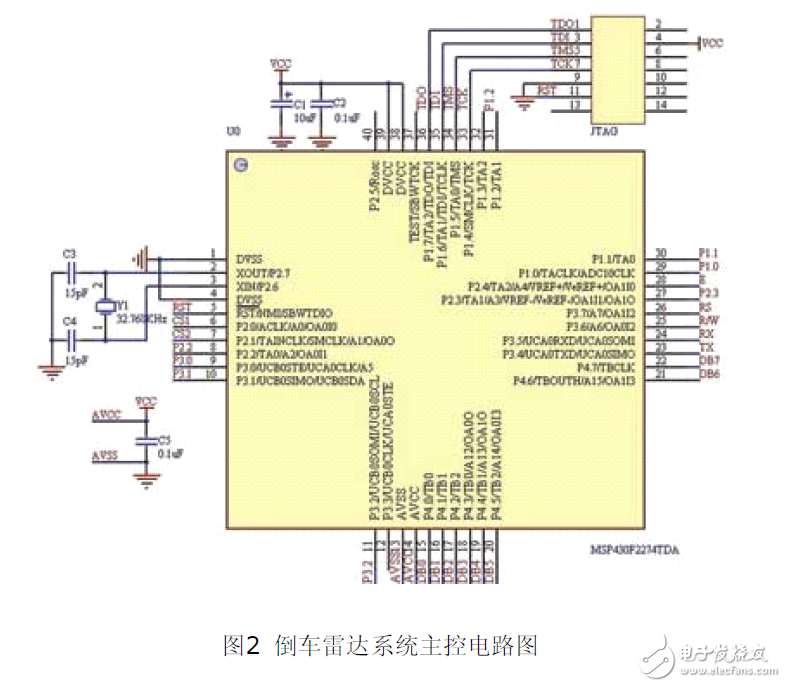

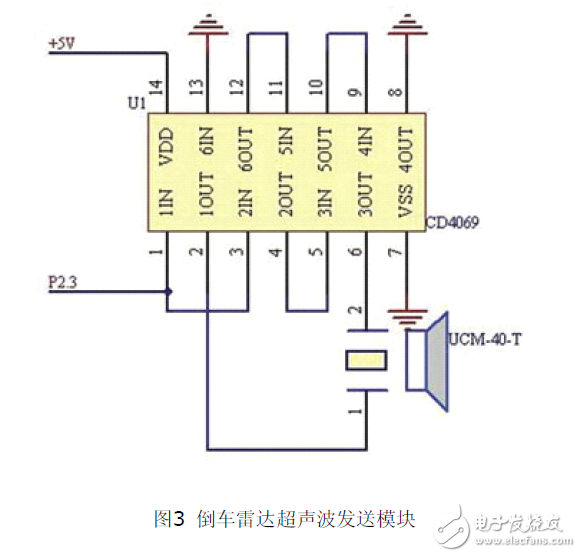

系统的主控电路图如图2所示。本系统中选用的MSP430F2274片内有32Kb 闪存和1Kb RAM,因此无须外扩存储器。外接的32.768kHz 晶振作为CPU 关闭状态Basic-TImer 的时钟源,同时也作为系统的车载时钟使用。超声波发送模块电路如图3所示,由超声波产生和发射两部分所组成。超声波的产生方法有两种:硬件发生法和软件发生法。常用的硬件发生法常采用如下方案:超声波由CD4011构成的振荡器振荡产生,经升压变换推动超声波换能器而发射出去,振荡器的起振和停振由单片机来控制。本设计采用软件发生法,因为通过软件发生法既能够大大减少硬件的复杂程度,降低系统的成本,又具有灵活性强、容易实现、稳定性高的优点。本系统利用 MSP430F2274单片机的定时器功能来产生稳定的PWM(40Hz)脉冲波,并通过I/O 端口P2.3输出到超声波发射部分。在超声波发射电路中CD4049一共包括了6个非门,图3中线个,为避免干扰或被静电击穿导致整个 CD4049损坏,把没用的那一侧的3个非门串起来做接地处理。当控制端输出一系列固定频率脉冲时,在压电陶瓷型超声波发射换能器UCM-40-T 上就固定频率的加正电压和反电压,发出大功率的超声波,所得到的波形比其他方式效果更理想。

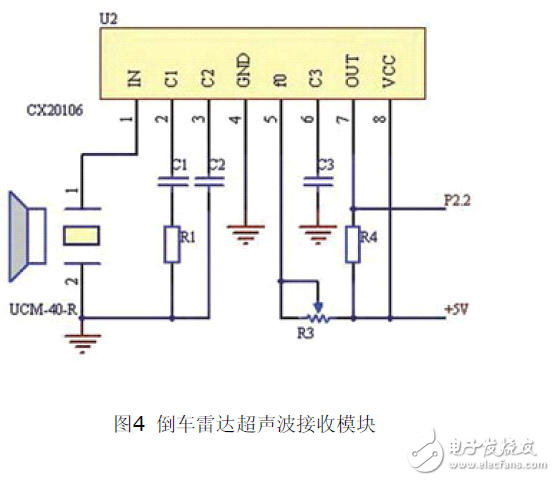

超声波接收电路如图4所示。这是本系统模块设计和调试的一个难点。压电陶瓷型超声波接收器UCM-40-R 接收反射的超声波转换为40kHz 毫伏级的电压信号,需要经过放大、处理、才能用于触发单片机中断。一方面传感器输出信号微弱,由于反射条件不同,需要放大倍数的范围大约是 100~5000,另一方面传感器输出阻抗较大,需要高输入阻抗的多级放大电路,而高输入阻抗容易接收干扰信号。一般会用两种方案:一是采用运算放大器组成多级选频放大电路;二是采取了专用的集成前置放大器。第一种方案易产生自激振荡,要使接收电路达到很好灵敏度和抗干扰效果,电路的调试是较困难的。本系统采取了专用的集成电路前置放大器CX20106,它由前置放大器、限幅放大器、带通滤波器、检波器、积分器、整型电路组成。其中前置放大器具有自动增益控制功能,能够保证在超声波传感器接收较远反射信号输出微弱电压时放大器有较高的增益,在近距离输入信号强时放大器不会过载。调节芯片引脚5的外接电阻 R3,将它的滤波器的中心频率设置在40kHz,达到了很好的效果。当接收到与滤波器中心频率相符的信号时,其输出引脚7输出一个低电平,而输出引脚7直接接到MSP430F2274的P2.2上,以触发中断。

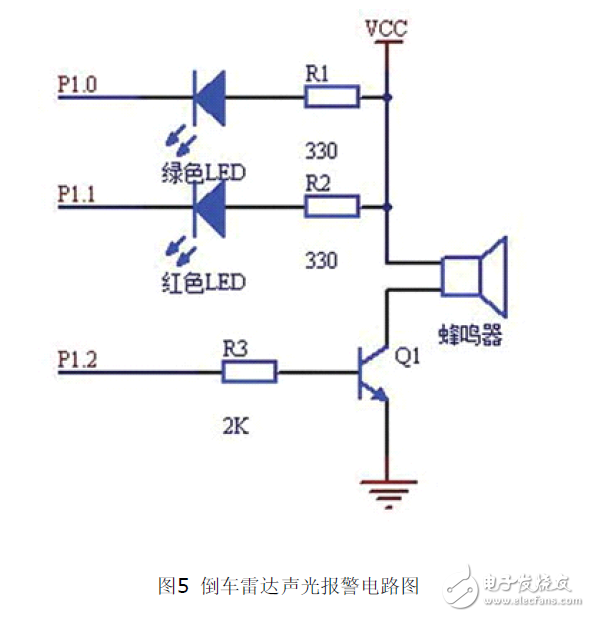

报警模块采用简单的声光报警电路,如图5所示。先设定一个临界值,当车尾与障碍物的距离小于设定的最小距离时,红色指示灯闪亮,绿色指示灯熄灭。单片机向其端口发出PWM 脉冲,随着距离的减小,经过控制PWM 脉冲的占空比使闪光和蜂鸣的频率加剧,以此来提示驾驶员。

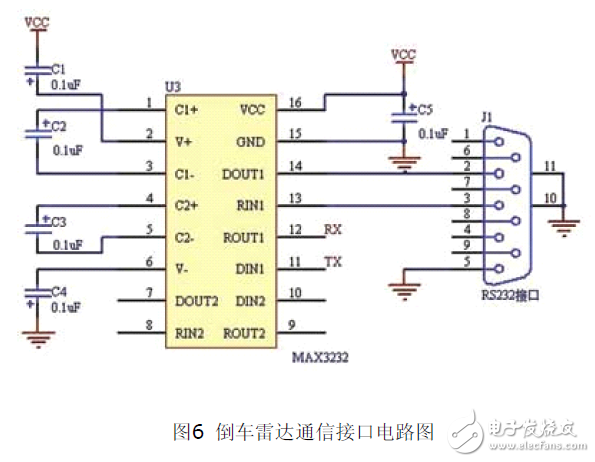

通信接口电路如图6所示。采用美信的MAX3232芯片,外围电路很简单,只需要5个0.1F 。该电路把单片机串口输出信号隔离变换成RS-232信号发送到汽车总线上,同时还能轻松实现该系统计算机的通信。

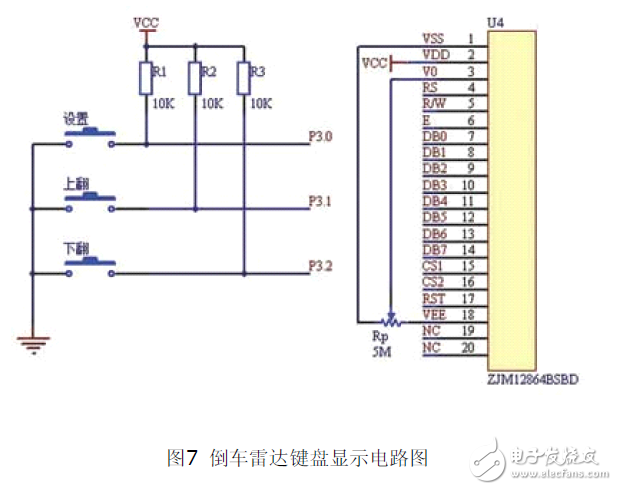

键盘和显示电路如图7所示,由键盘和液晶显示两部分所组成。其中键盘采用独立式按键,有3个按键,一个设置键、一个上翻键、一个下翻键。能够直接进行报警值、工作方式、时钟等各个参数的设置。液晶显示电路采取ZJM12864BSBD 这款低功耗的点阵图形式LCD,显示格式为128点(列)64点(行),具有多功能指令,容易使用,可实时的显示时钟、距离和报警提示信息,方便直观。采用模块化设计,程序由主程序、测距子程序和键盘显示子程序、时钟显示子程序等多个模块组成,调试过程中对其中每个功能模块和子程序逐一调试,在每个子程序都完成指定的功能后,再做综合调试。

射频识别技术(RFID)是一种非接触式的自动识别技术。汽车安全防盗系统采用射频识别技术,通过射频信号自动识别目标对象并获取有关数据。RFID 技术采用射频传输,可以透过外部材料读取芯片数据,实现非接触操作。通信数据使用加密算法对数据来进行加密,实现数据安全存储、管理及通信。随着电子技术的加快速度进行发展,电子芯片集成度的提高,RFID 系统成本也在不断地降低,加快了智能化在汽车电子行业中的推广与应用。智能汽车安全防盗系统由轮胎发射模块、遥控钥匙模块和基站模块组成。对RFID 系统来说,收发频率大小决定了射频识别系统的识别距离、电路实现的难易程度以及硬件设计成本。在汽车安全防盗设计中,125 kHz 等低频(LF)频段用于近距离、低速度,数据量要求较少的汽车引擎防盗系统的识别;434 MHz 等超高频(UHF)频段则用于远距离的射频通信系统(汽车轮胎压力监测系统与远程无钥匙进入系统)的识别。

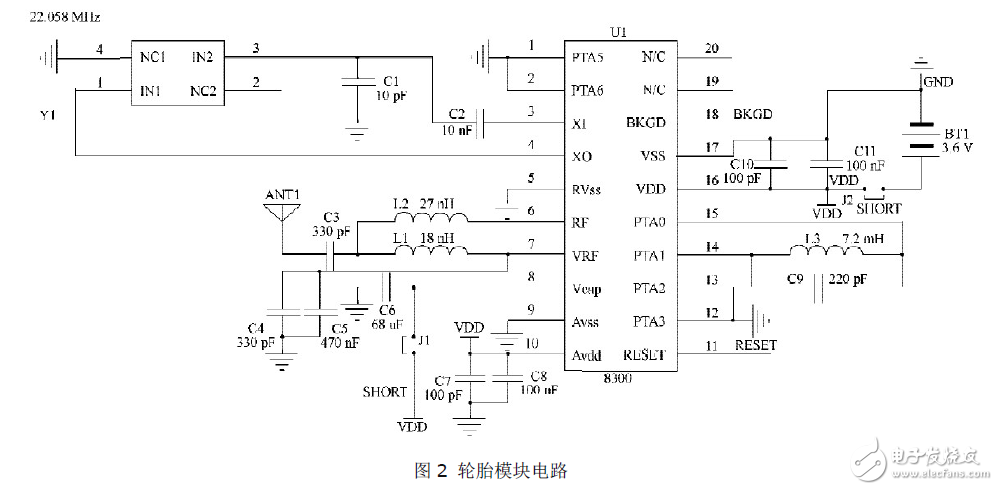

轮胎模块电路采取FREESCALE公司的智能嵌入式传感器MPXY8300.该系列传感器集成了该公司的低功耗S08 核,内含512 字节RAM和16 KB Flash,同时还集成了低功耗电容式压力、温度传感器和单通道的低频输入接口。其RF发射支持315 MHz 和434 MHz 两种载波频率,并可通过编程配置使寄存器为幅移键控(ASK)或频移键控(FSK)调制方式。它还集成了电荷泵功能,当电池电压较低时,可提高RF 发射部分供电电压,从而使其仍能达到一定的R F 发射强度。MPXY8300 是一款将压力温度传感器、8 位微控制器(MCU)、RF 发射器和双轴(XY)加速器全部集成到一个片上的系统级芯片(SOC)。MPXY8300 压力测量范围:轿车100~800 kPa,卡车100~1 400 kPa,温度测量范围:-40~125 ℃。

钥匙模块芯片采用NXP 公司生产的PCF7961。PCF7961是一个基于低功耗8位MRKII架构的精简指令集(RISC)处理器,它集成了UHF发射器与LF频收发器的芯片。这种芯片能完成射频发射和应答器低频通信认证,适合于机动车辆遥控防盗装置。它采用快速相互鉴别算法,使用随机数字、密钥和口令,具有灵敏度较高(远距离)和鉴别时间短(39 ms)的特点。PCF7961 还提供了出厂时已经固化了的32 位身份识别码(ID)。图3 是钥匙模块的电路原理图。

基站模块主要由射频接收电路、低频收发电路、主控芯片MCU、LIN 接口以及人机接口组成。射频接收电路采取FREESCALE 公司的UHF 射频接收芯片MC33596,完成信号解调和数据曼切斯特解码后,将数据传送到基站主控芯片MC9S08DZ60,进行数据处理(RKE 数据解密)和指令执行。低频收发器采用NXP公司生产的PJF7992.PJF7992集成了所有必需的功能方便读写应答器,基站微处理器通过 PJF7992 带有的LIN串行接口控制PJF7992 和应答器之间的通讯。基站主控芯片采用F RE E SC A L E 公司生产的MC9S08DZ60,它能够最终靠SPI 串行总线 参数进行配置与通信。MC9S08DZ60 内部集成了2 个SCI(LIN)模块,可通过一路LIN 总线实现对低频收发芯片PJF7992 的控制,另一路LIN总线实现对发动机电控单元(ECU)与门控相关执行机构传送命令。在汽车安全防盗系统中加入LIN总线接。

提出了一种基于RFID 技术的汽车安全防盗视觉系统,在试验台上完成了相关的功能调试,实现了轮胎压力监测,遥控门锁与发动机防盗锁止功能等,在系统中加入了LIN 总线接口,可使该系统能够与汽车内部其他电子控制管理系统共享数据与控制信息,极大地提高了系统的灵活性与安全性、节约了系统空间、降低了生产所带来的成本,将会在汽车电子领域具有较广的应用前景。

该视觉疲劳消除器电路由脉冲发生器、计数分频器和LED显示电路组成,如图所示。

电路中,脉冲发生器电路由时基集成电路IC 1、电阻器R1、R2、二极管VD1和电容器Cl、C2组成;计数分频器电路由十进制计数/脉冲分配器集成电路IC2和二极管VD2 - VD11组成;LED显示电路由电阻器R3 - R6和发光二极管VLl一V L4组成。脉冲发生器通电工作后,从ICl的3脚输出振荡信号,作为IC2的计数脉冲。IC2通电复位后,在输人脉冲的作用下,其YO一Y9端依次循环输出高电平,驱动VL1一VM按一定规律循环不停地发光。当IC2的YO端、Y4端和Y7端输出高电平时,VLI被点亮;在Y1端、Y6端输出高电平时,V L2被点亮;在Y2端、Y5端和Y9端输出高电平时,V L3被点亮。在Y3端和Y8端输出高电平时,V L4被点亮。

发光二极管 VLI一VL4的发光顺序为VLl-VL2-L3-VL4-VLl-VL3-VL2-VL1-VL4-VL3-VLl-VL2不停地循环。将4只发光二极管(VLI一V拼)分别安装在一平面的上、下、左、右相互对称的位置上(上、下或左、右相对应的两只发光二极管的距离为30mm左右)。当用眼疲劳时,眼睛随着发光二极管的亮灭不停地转动(使用时,眼睛与发光二极管的距离为25 - 30cm),即可达到消除视力疲劳、预防近视的目的。

Rl一R6选用1/4W碳膜电阻器或金属膜电阻器。C1和C2选用独石电容器或涤纶电容器。VD1一VD11均选用1 N4148型硅开关二极管。VU一VL4均选用5mm或mm的绿色高亮度发光二极管。IC 1选用NE555型时基集成电路;IC2选用CD4017型十进制计数/脉冲分配器集成电路。

视觉导航又叫做图像识别导航,它分为两种方式:一种是有线式,另一种是无线式。无线式的视觉导航技术是利用CCD在系统动态时摄取周围环境的相应的图像资料,并与设定的运行路径在信息数据库中进行比对,进而确定AGV当前地位置,进而经过控制模块对小车的运行路径进行实时的决策。第一种即有线式视觉导航技术是根据AGV现场的具体地面或者路边明显路标,经过车载的摄像装置(CCD)动态地获取路边的图像,再经过车载的计算机进行一定的处理,进而识别出路径的相应标识线,并且判断AGV与期望标识线的距离和与标识线的夹角,进而通过驱动系统控制AGV的实际行驶路径在与期望的路经保持在允许的范围内即可。

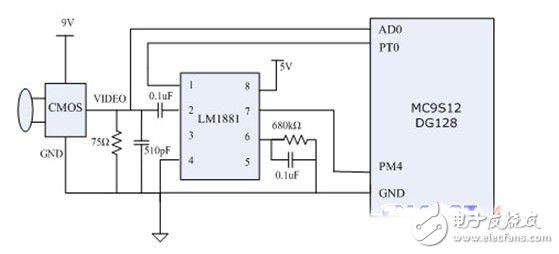

有线视觉导航技术的优点是:能获取较大容量的信息、具体路径的设置与变化最简单、系统具备比较好的柔性等,而且具有现实应用的可行性和比较广阔的前景,是现今AGV的先进的导航技术和重要发展趋势。车载摄像装置主要是由CCD摄像机、图像采集卡、光源等设备组成。摄像装置采集信息的电路原理图见下图:

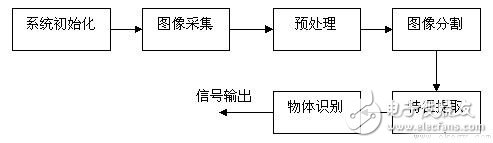

在视觉系统启动后,AGV的车载CCD摄像机就对小车前方的路径进行一定的图像采集,经过图像采集卡后,经过处理后送到相应的上位计算机。AGV的上位计算机经过对地面的信息进行适当图像处理(最重要的包含阈值处理、掩膜、直方图分析、图像分割、边缘检测、区域增长)与图象分析(最重要的包含特征摄取、物体识别、位置大小和方向以及图像其它物理特征的分析和较深度的信息处理),进而形成相应的控制指令,再传到车载计算机(单片机),进而控制AGV的相应的动作。视觉系统的工作原理的示意图:

由于发光二级管技术的持续不断的发展,正逐步地应用于信号、显示、照明和机器视觉辨认等各种领域。而常用的LED 亮度控制方式主要是模拟调光和数字调光( PWM)。比起现有的模拟调光,数字调光能取得一个更高的调光比和电流精度,应用更广泛。在普通照明中,PWM 调光的开关频率一般在几百到几千赫兹之间,可以轻松又有效的避免人眼可见的闪烁。但在机器视觉辨认和工业检验等领域,由于使用的高速摄像机和传感器响应速度速度比人眼快很多,因此在这些领域使用PWM调光必须增加开关频率到几十千甚至更高,实现较为复杂,而模拟调光却没有这方面的问题。本文通过可变降压和线性调光的两级电路实现了高效、准确、高动态范围的模拟调光输出,并使用TI 的C2430 芯片来实现输出亮度调节和无线控制的功能,很适合用于上述的机器视觉辨认等高响应速率的应用场合。

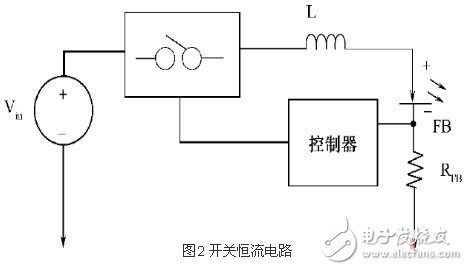

常见的LED 恒流电路有以下两种: 线性恒流电路和开关恒流电路。线性恒流电路通过监控采样电阻上的电压,动态地调节三极管的导通程度,控制电流,并将输入电压高于LED 串电压的部分承担。而开关恒流电路则在其不同拓扑结构下,调节开关导通的占空比来调节输出,同样得到恒流的效果。相比而言,如果输入电压和灯串电压差别较大时,在大电流下线性电路三极管的压降会造成较大的功率损耗,导致较低的效率。

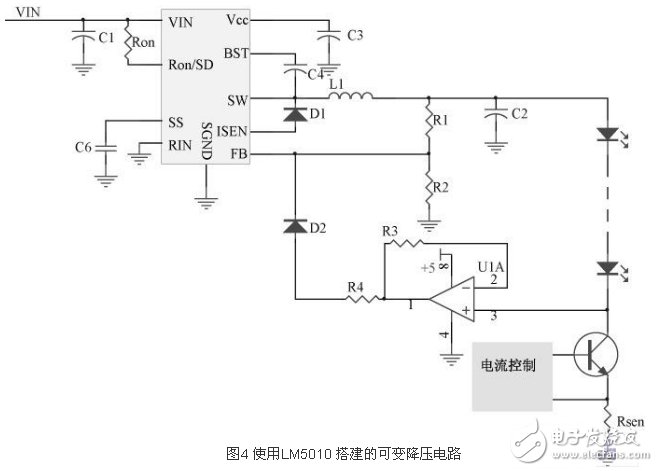

现有的开关电源控制芯片也有提供模拟调光功能,但是调光比都很小,一般在几十左右,是作为PWM 调光的一个补充,这个调光比和前述机器视觉辨认的要求差距较大。针对上面讲述的情况,本文重新对线性恒流电路进行了改进,在这部分电路前增加了可变降压电路, 用于匹配输入电压和LED 灯串电压,提高效率; 同时使用高精度的D /A 来控制电流输出,得到一个较高的模拟调光比。整个电路系统结构如图3,在AC /DC 电源的输出总线上可以挂载多于一路的可调恒流电路,通过ZigBee 模块进行输出电流控制,保证每一路输出的电流准确,可调。

电路分析:可变降压电路的输入使用AC /DC 电源提供的48V 总线,这部分电路根据后接的LED 颗数多少和输出电流的大小, 动态调节输出, 使其输出电压和LED 灯串电压的差额保持较小的水平,从而减小大电流下三极管的损耗。这里使用LM5010 降压芯片来搭建可变降压电路,LM5010 是一个恒定导通时间的Buck 控制芯片。R1 和R2 组成电压反馈电路,将输出电压进行分压后输入至FB 脚上。每当FB 脚上电压低于2. 5V 时,芯片内部的开关会固定的导通一段时间,导通时间与输入电压和Ron有关, 之后开关会关断265ns 或直至FB 脚上电压下降到2. 5V 以下。电路通过(R1 + R2) /R2VFB来设定最大输出电压。另一方面,为降低在三极管的功率损耗,我们同时监测采集三极管和采样电阻的压降和, 并使用LM358 进行正向放大后通过D2 输入到FB 脚上。因此在三极管和采样电阻上的压降总和就不会大于Vdrop = ( VFB + VD2) × R3 / ( R3 + R4)。因此当LED灯串上的电压小于LM5010 的最大输出电压时,多余的电压就会由三极管和采样电阻承担,当这个电压经过放大后大于FB 脚的阈值时,LM5010 延长开关关断时间,使输出电压下降,因此最终的Vout =Vled + Vdrop。从而在LED 颗数比设计值少或者在对LED 进行调光时,前端输出的电压能够更合理的匹配灯串电压。

机械手的三块控制器的控制芯片都为2407DSP,虽然三块控制器实现的功能不同,但在硬件电路设计时按照DSP 管脚的功能,设计外围电路如下:

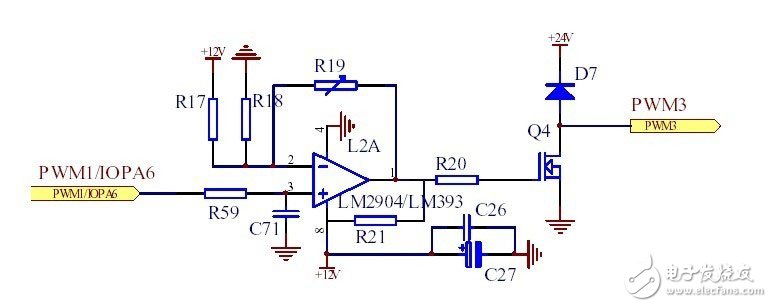

PWM 管脚:DSP 的每个事件管理器都有与比较单元相关的PWM 电路,能够产生六路带可编程死区和输出极性的PWM 输出,但是都是成对输出的,对于本控制器需要的独立的输出,每个事件管理器只有3 路,一个DSP 有两个事件管理器,可以独立的输出6 路PWM 波。液压控制器需要6 路PWM 波驱动电业比例阀,而伺服电机控制器需要4 路0-5V 的加速器信号调节电机转速,在设计电路时将这两种电路设计在一起,并制成印刷电路板,焊板时按每板的功能焊接即可,液压控制器需要输出PWM 波形,芯片用LM393 做比较器,此时电阻R19 和电容C71 不焊即可,但要有R21 上拉电阻,R17 和R18 将2 脚电压分在1.7V 左右较为贴切。伺服控制器需要输出0-5V 电压芯片用LM2904 做运放用,焊电阻R19 和电容C17不用MOS 管、R21 和外接电源,也不用焊R17,直接将DSP 输出0-3.3V 电压放大到0-5V 输出。PWM/电压输出电路图见图:

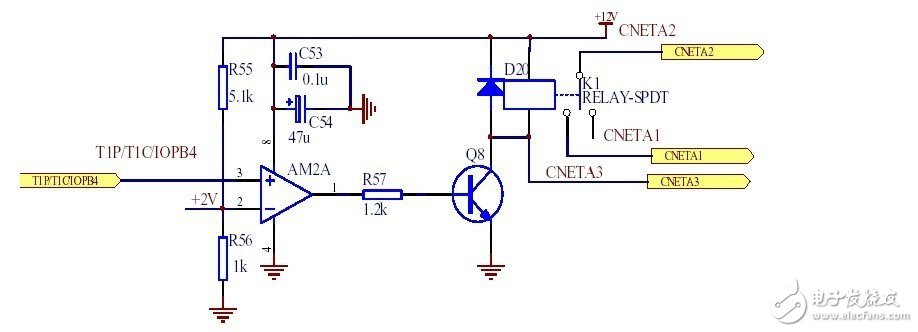

IO 口:DSP 的数字I/O 口模块具有控制专用I/O 和复用引脚的功能,可以输出输入高低电平信号,根据其功能将其设计成开关量输出,输入,并用其控制继电器,作为控的开关。开关量输入只要用电阻分压即可,开关量输出使用光耦隔离,本设计用的光耦PC817,更适合DSP 使用。当DSP 输出高电平时继电器吸合,CNETA1 和CNETA2 两脚导通继电器电路图见图:

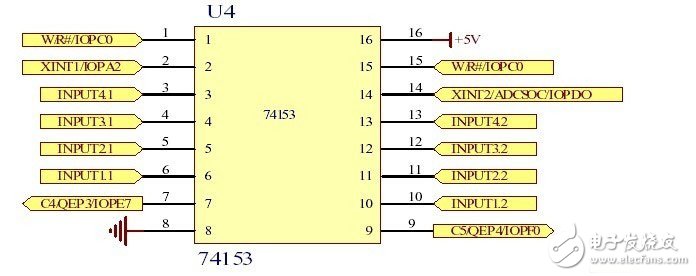

QEP 电路:DSP 的每个时间管理器都有一个正交编码器脉冲(QEP)电路。当QEP电路被使能时可以对CAP1/QEP1 和CAP2/QEP2(对于EVA 模块)引脚上的正交编码输入脉冲进行解码和计数。正交编码脉冲电路可用于连接光电编码器以获得旋转机械的位置和速率。伺服电机控制器需要用QEP 电路,由于一个伺服电机控制器需要控制4 台伺服电机,所以码盘信号使用74153 芯片选择输入,同时码盘的每路信号都有正负两根线 选择后输入DSP,码盘选择电路见图:

本文介绍了机器视觉系统中PWM/电压输出电路、IO 口电路与QEP 电路设计,使得开发人能通过电路介绍将数字技术与摄像头、传感器、电机和其他外设集成来轻松构建 3D 点云。整个机器人车现在能够实现所需功能,同时也全部符合视觉设计的基本要求,达到了相应技术指标,为将来的批量生产奠定了坚实的基础,市场潜力巨大。

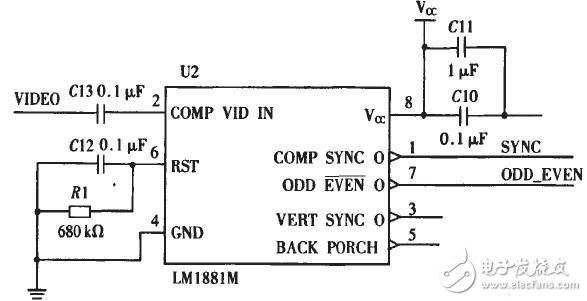

由于单片机A/D速度限制,需要选用低分辨率的黑白摄像头。因为低分辨率意味着视频单行扫描时间的增加,而黑白摄像头意味着只需要单路A/D就能够实现视频采集工作。选择了Omvision生产的ov5116芯片为内核的CMOS黑白摄像头,分辨率为320×240,图像刷新频率50Hz。同时选用 LM1881视频同步信号分离芯片提取视频信号中的行同步和场同步信号,连入s12的脉冲捕捉通道。通过捕捉信号触发AD模块工作,采集存储视频数据。

RS-380SH直流电机作为主驱动电机,通过PWM信号控制。选用Freescale公司的MC33886全桥驱动芯片,通过两路半桥实现电机正反转。这里的电机反转并不为实现倒车,而大多数都用在车体减速。在进行电机正反转切换时,电机驱动电流会随着负载增大而瞬间放大,因此就需要增大稳压能力,保证系统正常工作电压,避免单片机自动重启。在总系统中,有多种电压需求,单片机和舵机为5V供电;CMOS摄像头为 6~9V。因此,为了方便开发,这里选用最常用的7.2V充电电池组。只需在系统内加入5V稳压芯片,提供5V电压。

本文设计了一个基于视觉的以高速寻线为目的的行走机器人系统。系统采用一块高性能单片机,完成了从视频采集到视频处理,最终实现速度和转向控制的一套寻线行走功能。系统轻便灵巧,无需存储器扩展和其他可编程器件配合,搭建费用低。该方案在参加第一届全国大学生智能车大赛中,系统运行平稳,取得了非常优异的成绩。

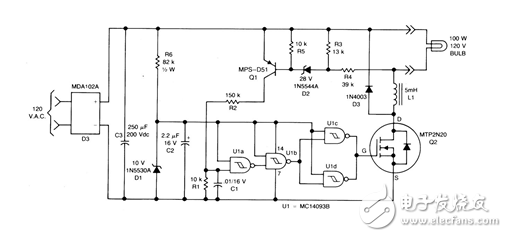

电路原理:由Q1,Q2和U1组合的磁滞振荡器,可用来稳定灯的照明。在操作时,全波电桥D3既可用于交流线中,或者是灯的未经调节的直流电,又可用于为四CMOS斯密特触发器供电的10V齐纳二极管中。

机器视觉技术资料集锦让机器视觉产品设计练就慧眼神通!